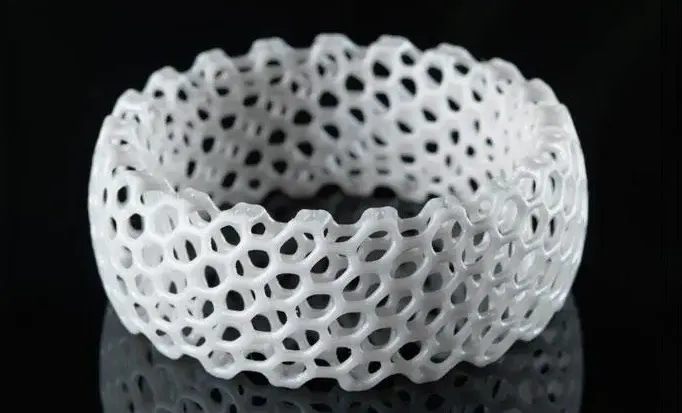

树脂

光敏树脂,是一种在特定波长的光线(通常是紫外线)照射下能够快速固化的树脂材料。光敏树脂因其高精度和表面光滑度而被广泛应用于立体光刻(SLA)和数字光处理(DLP)等3D打印技术中。

加工方式

立体光刻(SLA):通过紫外激光逐层固化树脂,构建三维物体。 数字光处理(DLP):使用DLP投影仪将图像投影到树脂表面,逐层固化。 连续液滴界面打印(CLIP):通过控制树脂中的氧气抑制固化,使固化和未固化的树脂之间的界面保持连续。 多喷头打印(MJP):使用压电喷头将树脂材料精确喷射到构建平台上,逐层构建。

后处理

- 取件:模型打印完毕后,需要用刀具取下模型,并放入托盘进行后处理。

- 拆除支撑:后处理的第一步是拆除支撑结构,然后将其放入酒精中清洗。

- 清洗:拆除支撑后,将模型放入收纳箱中,加入酒精浸泡5分钟,然后用排刷清洗模型。对于难以清洗的部位,可以使用超声波清洗约20分钟。清洗后,使用气泵吹干模型。

- 固化:模型清洗并吹干后,需要进行后固化处理,以确保模型完全固化。通常将模型放入烘烤箱中烘烤约15分钟,然后翻模继续烘烤约15分钟。

- 打磨:固化完成后,取出模型放置在工作台上,先用铲子清除剩余的支撑,然后使用不同目数的砂纸进行打磨,逐步提高模型表面的粗糙度,以获得更好的涂装效果。

- 抛光:表面处理可以通过抛光来提高光敏树脂的光学性能和表面质量。

- 表面改性处理:包括打磨光敏树脂坯件至符合要求的尺寸,清洗、涂覆活性剂、干燥、测量尺寸、退火处理以及退火后的尺寸测量等步骤。其中,退火处理可以有效地降低光敏树脂坯件中的内应力,优化性能。